印染廢(fèi)水主要是原料蒸煮、漂洗、漂白、上漿等(děng)過程中產生的含天然雜質、脂(zhī)肪以及澱粉等有機物(wù)的廢水。印染廢水是洗染、印花、上(shàng)漿等多道工(gōng)序中產(chǎn)生的,含有大量染(rǎn)料、澱粉(fěn)、纖維素、木質素、洗(xǐ)滌劑等有(yǒu)機物,以及堿、硫化物、各類鹽類等無機物,汙染性很(hěn)強。

一、印染汙(wū)水的特性

紡織印(yìn)染行業是工業汙(wū)水排放大戶(hù),汙水(shuǐ)中(zhōng)主(zhǔ)要含(hán)有紡織纖維上的(de)汙物(wù)、油脂(zhī)、鹽(yán)類以及加工過程(chéng)中附加的各種漿(jiāng)料、染料(liào)、表麵活性劑(jì)、助劑、酸堿等。

廢水特點是有機物(wù)濃度高、成分(fèn)複雜、色度深且多變,pH變化大,水量水質(zhì)變化大,屬難處理工業廢水。隨(suí)著化學(xué)纖織物的發展,仿(fǎng)真絲的興起和印染後整理要求(qiú)的提高,使PVA漿料、人造絲堿解物(wù)、新型染(rǎn)料、助劑等難降(jiàng)解有機物大(dà)量進入紡織印染廢水,對(duì)傳統的廢水處理工藝構成嚴重挑戰,COD濃度也從原來的數百毫(háo)克每升上升到3000~5000mg/l。

漿染廢水色度高、COD高,特別是根據國外市場開發出來的絲光藍(lán)、絲光黑、特深藍、特深黑等印染(rǎn)工藝,該類印(yìn)染大量使用硫化染料、印染助劑硫化鈉等,因此廢水中含有大量的硫化物,該類廢水必須加藥預處理,然後再進行係列化處理,才能穩定達標(biāo)排放。漂染廢水中含有(yǒu)染料、漿料、表麵活性劑(jì)等助劑,該類廢水水量大,濃(nóng)度和色度均較低(dī),如果(guǒ)單(dān)純采用物化處理,則(zé)出水也在100~200mg/l之間,色度也能以滿足排(pái)放要求,但汙染量大大增加(jiā),汙泥處理的費用較高,容易造成二次汙染(rǎn),在環保要求較嚴(yán)的情況下應充分考慮生化處理係統,常規的強化生物處理工藝可以滿足處理要求。

二、化學處理方法

1、混凝法

主(zhǔ)要有混疑沉澱法和混疑氣浮法,所采用的混疑(yí)劑多半以鋁鹽或鐵鹽為主,其中以堿式(shì)氯化鋁(lǚ)(PAC)的架橋吸附性能較好,而以硫酸亞鐵的價格(gé)為最低。國外采用高分子混疑劑者日(rì)益增加,且有取代無機混疑劑(jì)之勢,但在國內因價格原因,使用高分子(zǐ)混疑(yí)劑者還不(bú)多見。據報(bào)道,弱陰離子性高分子混疑劑使用範圍最廣,若與硫酸鋁合用,則可發揮更好的效果。混疑(yí)法的主要優點(diǎn)是工藝流程簡單(dān)、操作(zuò)管理方便、設備投資省、占地麵(miàn)積(jī)少、對疏水性染料脫色效率很高;缺點是運(yùn)行費用較高、泥渣量多且脫水困難、對親水性染料處理效(xiào)果差。

2、氧化法

臭氧(yǎng)氧化法在國外應用(yòng)較多,Zima S.V.等(děng)人總結出了印染廢(fèi)水臭氧脫色的數學模式。研(yán)究表明,臭氧(yǎng)用量為0.886gO3/g 染料時,淡褐色染料廢水脫色率達80%;研(yán)究還發現(xiàn),連續運轉所需臭氧量高於間歇運行所需臭氧量,而反應器內安裝隔板,可減臭氧用(yòng)量16.7%。因此,利用臭氧氧化脫色,宜設(shè)計成間歇運行的反應器,並可(kě)考慮在其(qí)中安裝隔板。臭氧氧化法(fǎ)對多數染料能獲得良好的脫色效果,但(dàn)對硫化、還原、 塗料等不溶於水(shuǐ)的(de)染料(liào)脫色效果(guǒ)較差。從國內(nèi)外(wài)運行經驗和結果看,該(gāi)法脫色效果好,但耗電多,大規模(mó)推廣應用有(yǒu)一定困難。 光氧化法處理(lǐ)印染廢水脫(tuō)色效率較高,但汙水處理設備投資和電耗還有待進一步降低。

3、電解法

電解對處理(lǐ)含(hán)酸性染料的印染廢水有(yǒu)較好的處理效果,脫色率為50%~70%,但對顏色深、CODcr高的廢水處理效果較差。對染料的電化學性能(néng)研究表明,各(gè)類染料在電解處理時其(qí)CODcr去除率的大小順序為:硫化染(rǎn)料、還原染(rǎn)料>酸性染料、活性染料>中性染料、直接染料>陽離子(zǐ)染料,這種方法正在推廣應用(yòng)。

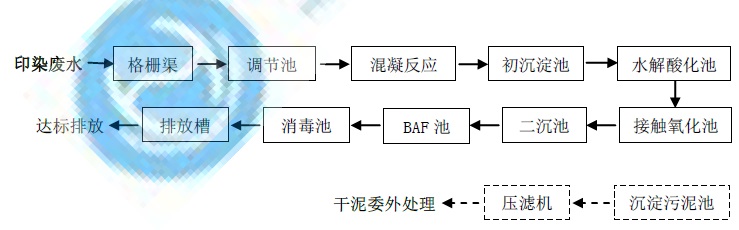

三、工藝流程

印染廢水的常規處理(lǐ)方法一般分為生化+物化和物化+生化兩大類處理工藝,但由於缺少水解酸化單元,實際運行中存在好氧生化單元反應不夠徹底,導致後續物化處理費用偏高的問題。在傳統的好氧生物處理裝置(zhì)前增加水解酸化(huà)處理(lǐ)的“水解+好氧(yǎng)” 串連工藝,可以(yǐ)使印染(rǎn)廢水中難以降解(jiě)的有機(jī)物進行水解(jiě),生成(chéng)為較易生物降解的(de)物質,改(gǎi)善廢水(shuǐ)的可生物降解性,從而提高傳統流程的COD去除率。目前國內許多新建的印染廢水處理裝置(zhì)(包括生活汙(wū)水(shuǐ)和印染廢水集中(zhōng)處理)均采用由(yóu)這一工(gōng)藝開(kāi)發的“水解一好氧” 生(shēng)物處理工藝,已取(qǔ)得了明顯的環境效益和經濟效(xiào)益。

印(yìn)染(rǎn)工藝的(de)四個工序都有廢水排放,硫酸(suān)亞鐵預處理階段(包括燒毛、退漿、煮煉、漂白、絲(sī)光等工序)排(pái)出的退漿廢水、煮煉廢(fèi)水、漂白廢水、絲光廢水;染(rǎn)色工序排出的染色廢水;印花(huā)工序排出的印花廢水、皂(zào)液廢水;整理(lǐ)工序排出的整理廢水。印染廢水是上述各類廢水的混合廢水,或者除漂白廢水以外的綜合廢水(shuǐ)。

厭氧水解

染料是一(yī)種難降解的(de)合成有機物,其分子結構中主要含有(yǒu)難以生物降解的吸引電子基團——偶氮基等。如果能夠脫除分子結構上的(de)吸引電子取代基,使(shǐ)電子雙鏈等斷(duàn)開,則後續的生物(wù)降解會很容易,且染料分子也失去了發色基團。水(shuǐ)解酸化降解染料有(yǒu)機物(wù)和脫色的機理在於(yú),利用(yòng)水解酸化微生物的酶促作用打斷偶氮基的電子雙(shuāng)鏈。這種生物降解過程需要多種酶的共同參與。水解過程中,水解(jiě)汙泥中生(shēng)長的假單胞菌屬、氣單(dān)胞菌屬、紅螺菌屬的細菌具有較好的脫色能力。混合菌群的脫(tuō)色(sè)能(néng)力高(gāo)於各單株菌,混合菌群依靠協同作用,使染料的降解更完全、脫色更徹底。 采用水解酸化(huà)處理,可以緩衝、降(jiàng)低原汙水的pH值,增加汙水(shuǐ)中可溶性(xìng)COD的比重,從而提高後(hòu)續好氧(yǎng)處理的COD去除率,同時還可以緩衝、調節可(kě)能(néng)發生的衝擊負荷影響,預防和(hé)克服後續活性汙泥法處理過程中可(kě)能出現的汙泥膨脹或絲狀菌過量生(shēng)長,增強處理係統運行穩定性和可靠性。

混凝氣浮

印染廢水可生化性較差,僅僅依靠生(shēng)化(huà)處(chù)理一般(bān)難以達到(dào)排放要求(qiú)。為確保最終出(chū)水穩定達標排放,同時為了防止生化係統意(yì)外情況的發生,在生化係(xì)統之後增加一段物化工藝。通過投加混凝劑(jì)或脫色劑,去除廢水中殘留的色度,另外(wài)還可將膠體物質(zhì)轉(zhuǎn)化(huà)為懸(xuán)浮物,並連同廢水中(zhōng)殘餘的較(jiào)小和較輕的懸(xuán)浮物一道從水中(zhōng)分離(lí)除去?此外還(hái)可去除部分菌體的代謝產(chǎn)物,保(bǎo)證最佳的處理效果。加藥混凝之後的分離有沉澱和氣浮兩種,其中加(jiā)壓溶氣氣浮法對染色廢水的處(chù)理有較好的脫色效果。此外(wài),因氣浮分離能力約(yuē)為沉(chén)澱分離能力的4-5倍,可大大減小分(fèn)離區的麵積,節(jiē)省大量(liàng)投資,且分離(lí)效果穩定,不受外界環境的影響,故選擇加壓溶氣氣浮法做為物化處理的措施。