鋼鐵廠除塵器主要用於鋼鐵行業,因為鋼鐵工業是大氣的汙染大戶,鋼鐵工業廢(fèi)氣管理 貫徹綜合管(guǎn)理的(de)準繩。努力降低能耗和原料消耗,這是增長廢氣排放的根本途徑之一;革新工(gōng)藝、采用 的工藝及(jí)設備,以增長消費工藝廢氣的排放;積 采用節能的管理方法和設備,強(qiáng)化廢氣的管理、回收;大力展開綜合(hé)使用。在現階(jiē)段,我(wǒ)國大型(xíng)鋼(gāng)廠的(de)燒結機(jī)在燒結過程中會排出(chū)大量煙氣,其中會含有氮氣,二氧化硫,二惡英,粉(fěn)塵(chén)等物質。以280平方米的燒結機為例,其排到大氣的物質中,含粉塵濃(nóng)度150mg/Nm3,按此計算,將會給環境造成很大的汙染,目前,我國對節能(néng)減(jiǎn)排製定了詳細的(de)要(yào)求及標準(zhǔn),對(duì)環境保護法規在不斷的完善,對環境保護提出了(le)高的要(yào)求,按我國現行標準要求,排入大氣的粉塵濃度 低於50mg/Nm3,而加布袋除塵(chén)器裝置是實現(xiàn)這一要求的(de)重要環節(jiē)。

在現階段,我(wǒ)國大型鋼廠(chǎng)的燒結機在燒結過程中會排(pái)出大(dà)量煙氣,其中會含有(yǒu)氮氣,二氧化硫,二惡(è)英,粉塵等物質。以(yǐ)280平方米的燒結機(jī)為例(lì),其排到大氣的物質中,含粉塵(chén)濃度150mg/Nm3,按此計算,將(jiāng)會給環境造成很大的汙染,目(mù)前,我國(guó)對節能減排製定了詳細的要求及標準,對環境保護法規在不斷的完善,對環境保(bǎo)護提出(chū)了高的要求,按我國現行標準要求,排入大氣的粉塵濃(nóng)度 低於(yú)50mg/Nm3,而加布袋除塵裝置是實現這一要求的重要環節。

鋼鐵工業廢氣的緊要來源(yuán)於:原料(liào)、燃料(liào)的運輸、裝卸及加工等(děng)進程出現大批的含塵廢氣(qì);鋼鐵廠的各類窯(yáo)爐再消費的進程(chéng)中將出現大批(pī)的含塵及有害汽體的廢氣;消(xiāo)費工藝進程化學反映排放的廢氣,如冶煉、燒焦、化工(gōng)產物和鋼材酸洗進程(chéng)中出現的廢氣。鋼鐵企業廢氣的排放量非常大,汙染麵廣;冶金窯爐排放的廢氣溫度高,鋼鐵冶煉進程中排放的多為氧化鐵煙塵,其粒度小、吸附力強,加大了廢氣的管理難(nán)度;在高爐(lú)出(chū)鐵、出渣等以(yǐ)及(jí)煉鋼進程中的少許工序,其煙氣的出現排放具有陣發性,且又以無組織排放多。鋼鐵(tiě)工業消費廢氣(qì)具有回收的價值,如溫度高的廢氣餘熱回收,煉焦及煉鐵、煉鋼進程(chéng)中出現(xiàn)的煤氣的使用,以及含氧化鐵(tiě)粉塵的回收使用(yòng)。

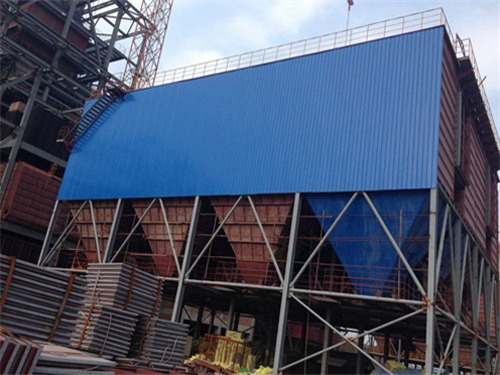

鋼鐵(tiě)廠除塵器工作原理:

鋼鐵廠除塵器采用多孔濾布製成的濾袋(dài)將塵粒從煙氣流中分離出(chū)來。工作時,煙氣從外向內(nèi)流過濾袋,塵粒被擋在濾袋外麵。

鋼鐵廠除塵器的規格:

設備名稱:10800m2脈衝布袋除塵器;型(xíng)式:低壓長袋脈衝清灰,下進風,外濾(lǜ)式,離線清灰,離線檢修,雙排(pái)布置;用途:鐵水預處理係統排煙除塵;處理(lǐ)煙氣量:~800000m2/h;煙氣溫度:100℃~120℃;過濾麵積:10800m;過濾風速:1.1m/min~1.3m/min;清灰壓縮空氣壓力:0.2MPa-0.4MPa;壓力損失:800Pa~1500Pa; 含塵濃度:2.5g/Nm~6g/Nm;出口排放濃度:<50mg/Nm;泄漏率:<3;設備耐壓等級:-7000Pa。

鐵水預處(chù)理係統的煙氣由左右共16個濾室進行處理。

每個(gè)濾室設1個淨氣室,1隻出口(kǒu)風門,出口風門(mén)為氣動提升(shēng)式。每個淨氣室(shì)上方都設有檢修門,檢修時可方便地打開檢修門進入淨氣室(shì)檢查(chá)濾袋及噴吹管。

每(měi)個濾室設置1隻氣包,氣包上的脈衝閥與噴吹管相連,一根噴吹管對一排14條濾袋進行清灰(huī)。濾袋長7米,1個濾室內有196條濾袋。濾袋上部裝有專門的彈性圈,無需使用工具,就可以將濾袋牢固地固定在花板孔上(shàng)。濾(lǜ)袋內裝有由鋼絲製作的籠骨,籠骨形(xíng)式為單節。每個濾室設1隻 風門, 風門為手動翻(fān)板式。每個(gè)濾室設(shè)1個灰鬥,灰鬥是角錐形的,設有檢修門。煙道位於布袋除(chú)塵器中(zhōng)間,煙道上部為淨氣煙道,下(xià)部為塵氣煙道,淨氣煙道與塵(chén)氣煙道用隔板分隔。